チャレンジ品 その(11)

なかなか加工できない難しい製品にチャレンジ!

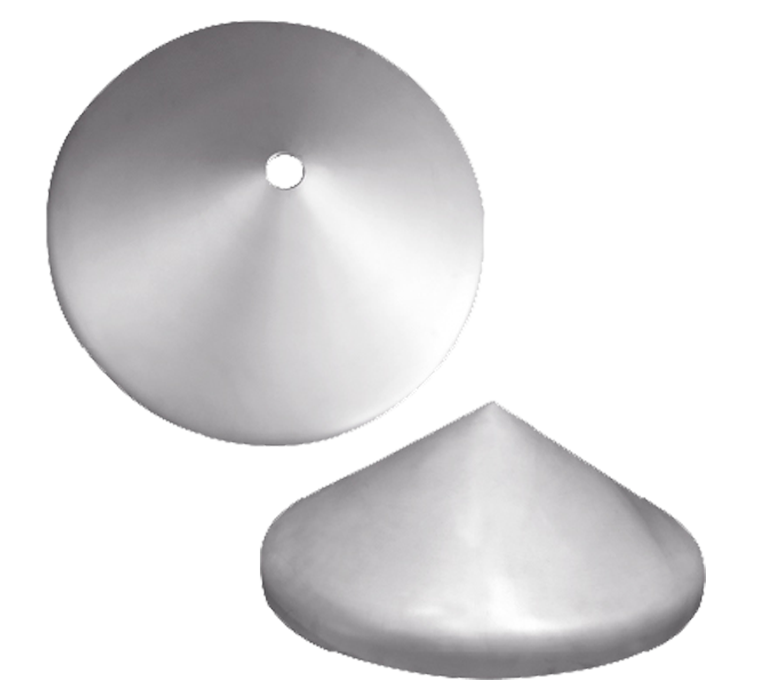

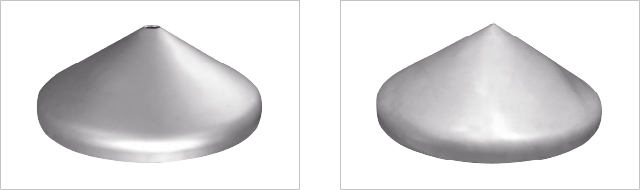

【さらに】コニカル鏡板のシームレス製作にチャレンジしました

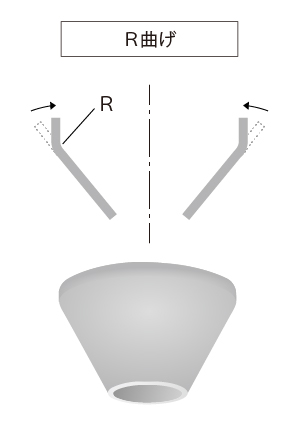

〔今までの製作方法〕

立体を平面に展開し、材料切断を行います

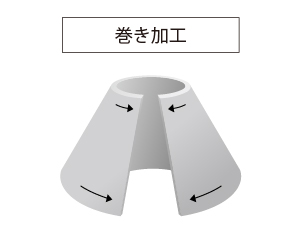

異形切断材に巻き加工目印を罫書きし、プレスやベンダーなどで連続したRをつけ曲げていきます

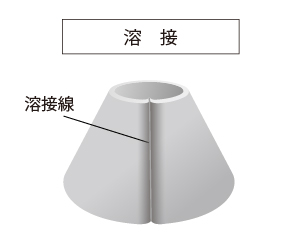

継目を溶接します

溶接歪みを修正します

フチにRをスピニング加工でつけていきます

| 巻き加工において連続したRを滑らかにつけていくのは、大変、技量が必要でした。 また、溶接歪みは製品の真円度にも影響し、溶接があること自体が後処理の手間や検査コストアップを生んでいました。 スピニング加工はオペレーターの技量に出来が左右され、大量ロットを均一に仕上げることは、高い技術力が必要でした。 |

今回は特殊プレス加工にて【さらに】工程短縮にチャレンジしました

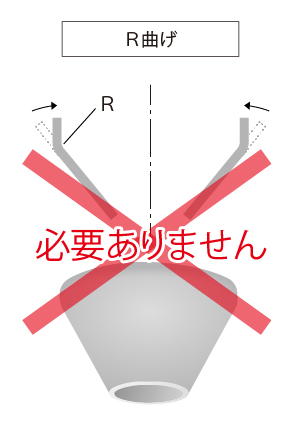

〔新しい製作方法〕

立体を平面に展開し、材料切断を行います

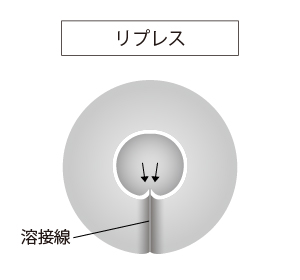

特殊なプレス加工によって、

円錐のテーパーを一気につけます

継目を溶接します

溶接歪みを修正します

フチにRをスピニング加工でつけていきます

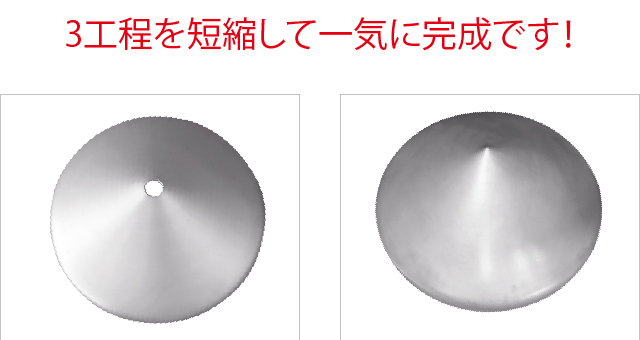

斜辺のどこにも溶接線が入っていない製品ができました!

テーパーの出来も上々です! 非常にきれいな仕上りです!

この加工によるメリットとは?

大量ロットの製品均一化や、シームレスによる

製作納期短縮と製品健全性向上が期待できます!

大変きれいな製品ができます!

詳細寸法など、営業担当者にお気軽にお問い合わせください

Contact

他社で断られた案件でも

お気軽にご相談ください

製造方法、材料、工程、製造所要日数など、メーカごとに対応できる範囲と製品は異なります。

ご検討中の製品や見直しをかけたい現状の案件で他社様では条件が折り合わなかった場合でも、お気軽に日本鏡板工業までお問い合わせください。

鏡板専門メーカーとして培ってきた技術力と、海外営業本部窓口で海外グループ法人での製缶製造まで含めた最善の方策をご提案させていただきます。